نمایش ها:0 نویسنده:ویرایشگر سایت زمان انتشار: 2022-09-26 اصل و نسب:سایت

فیبر منگنه پلی استر (PSF) مستقیماً از تراشه های PTA و MEG یا PET یا از ضایعات PET / پلی استر و بطری های PET پس از مصرف ساخته می شود.,برای نخ ریسی و ساخت ژئوتکستایل و همچنین بالش پرکننده، وسایل اسباب بازی، کوسن و غیره استفاده می شود.برای دستگاه تولید الیاف اصلی پلی استر، تنها تفاوت دستگاه پردازش مواد خام است.فیبر ویرجین در PTA استفاده خواهد شد و بازیافت شده از PET استفاده خواهد شد.اکنون برای نشان دادن از پولک های PET به عنوان مواد اولیه استفاده خواهیم کرد نحوه تولید الیاف اصلی پلی استر مانند زیر:

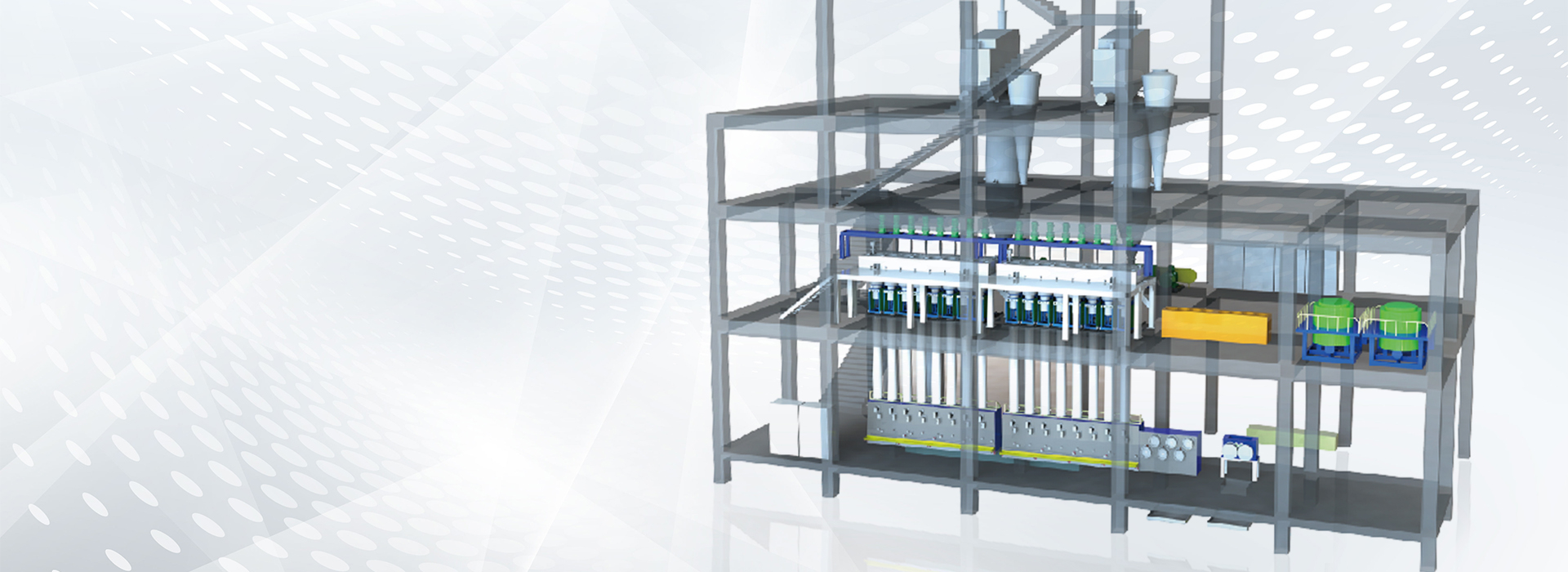

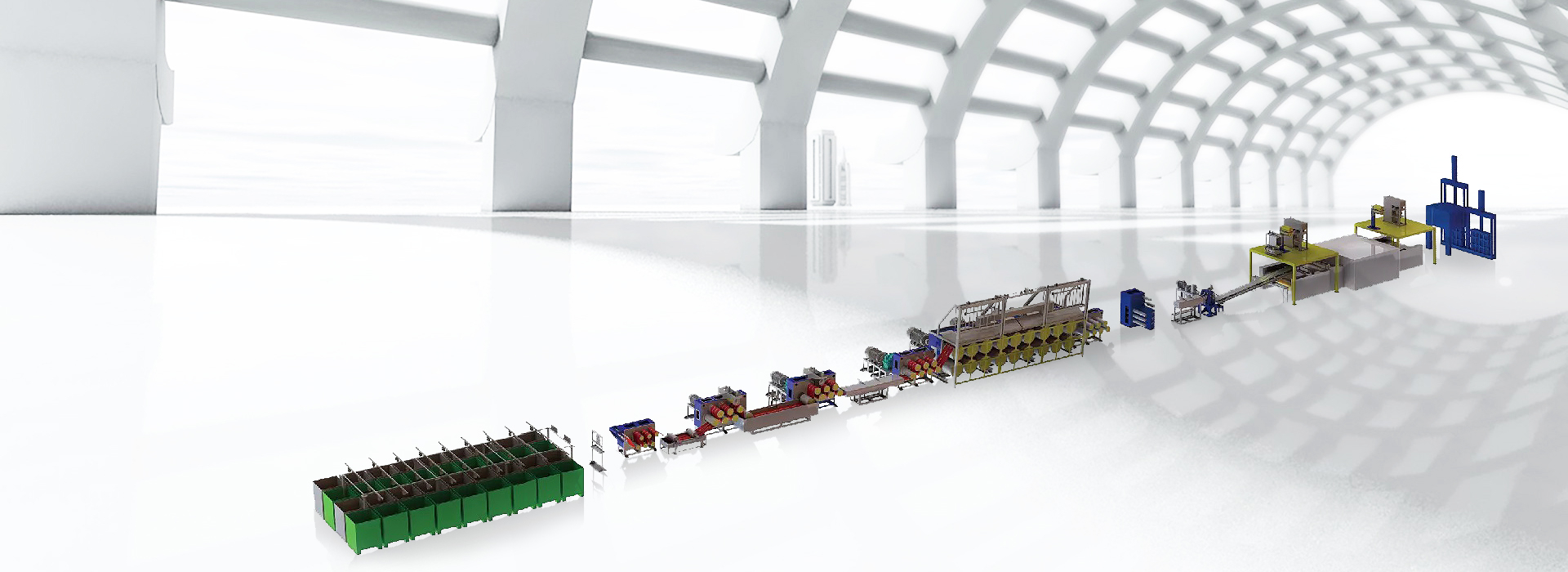

خط تولید کل را می توان به دو قسمت تقسیم کرد، خط ریسندگی و خط پایان.

پنج مرحله وجود دارد که باید در خط ریسندگی انجام شود.

خشک

PET تکه ها، مواد ذرت پاپ، کلوخه خواهد بود توسط خشک کن خلاء (شماره 1) یا خشک کن مداوم با دمای ثابت خشک می شود. هوا توسط پمپ خلاء مکش می شود و پوسته در حالت خلاء خشک می شود.

ذوب شدن

تکه های بطری PET به معنی ذوب، مخلوط کردن و فیلتر کردن (شماره 4) از قیف پس از گرم شدن و خشک شدن به اکسترودر پیچ (شماره 3) وارد می شود، PET ذوب شده برای حذف ناخالصی مانند PVC و سایر موارد از فیلتر عبور می کند. مواد، مذاب به تیر چرخشی (شماره 6) می رود که در آن سیستم لوله کشی توزیع با طراحی خاص زمان ماندگاری و افت فشار یکسان را برای رسیدن مذاب به هر موقعیت چرخش تضمین می کند.

خاموش کردن

مذاب پس از اکسترود شدن از ریز سوراخ های اسپینر تبدیل به جریان کوچکی می شود و پس از عبور از یک کوئنچ با میرایی کم (شماره 7) توسط جریان هوا سرد و جامد می شود.جریان مذاب پاشیده شده از اسپینر در مدت زمان بسیار کوتاهی تبدیل به تک رشته پلاستیکی می شود و ساختار تغییر می کند.این تغییر عمدتاً تحت تأثیر یکنواختی سرعت جریان هوا از خاموش شدن است.دما و سرعت هوا، کنترل شکاف دمش هوا و جریان هوای ثابت تحت سرعت بالا بر فاکتور مستقیم کیفیت نخ تأثیر میگذارد.بنابراین از خاموش شدن به جریان هوا با پایداری، یکنواختی و قابلیت تنظیم نیاز دارد.

فیلامنت های سرد شده و جامد شده برای افزایش چسبندگی نخ، بهبود خاصیت آنتی استاتیکی نخ، کاهش اصطکاک بین نخ و نخ و همچنین کاهش اصطکاک، توسط دستگاه روغن گیری (شماره 9) روغن کاری و میرایی می شوند. اصطکاک بین نخ و تجهیزات و برای بهبود خاصیت عملیات پس از کار نخ، پس از عبور از سیم پیچ، نخ از هر موقعیت توسط غلتک گودت به انتهای واحد برداشت هدایت شده و وارد غلتک کش می شود. شماره 10)، سپس توسط غلتک های آفتابگردان (شماره 11) به قوطی بکسل وارد می شود.چرخ های شش رول کشش و آفتابگردان توسط موتور سنکرون به حرکت در می آیند.عمق درگیر شدن دو غلتک آفتابگردان قابل تنظیم است.غلتک های کشش و آفتابگردان با سرعت کم تنظیم شده اند تا رشته نخ و کارکرد آسان را انجام دهند.سیستم چرخش و برداشت با سیستم ارتباط جمعی تنظیم شده است.

واحد تراورس قوطی (شماره 12 و 12A) توسط موتورهای AC هدایت می شود که به حمل تعویض قوطی خالی، حرکت رفت و برگشتی قوطی یدک کش و تحویل قوطی باردار عمل می کند.این دستگاه دارای دو نوع کنترل است: دستی (به جز حرکت رفت و برگشتی) و اتوماتیک.هنگامی که یدک کش با تنظیم زمان به وزن معینی می رسد، زمان شمار قابل برنامه ریزی سیگنالی را منتشر می کند، و سپس مکانیسم رفت و برگشتی به طور خودکار قوطی باردار را به مرکز واحد منتقل می کند و در عین حال، مکانیسم تحویل بار، می تواند در حالت خالی حرکت کند. قوطی برای جمع آوری یدک کش مداوم.سپس بکسل داخل قوطی متعادل شده و به فرآیند پس از درمان ارسال می شود.

قسمت دوم خط پایان است، همچنین به طور کلی پنج مرحله وجود دارد.

پایه کریل

یدک بکسل در 4 ردیف چیده شده است که در آن دو ردیف از آنها استفاده می شود و دو ردیف دیگر در حال آماده سازی هستند.ورق برای نقاشیکابل بکسل که از کریل می آید ابتدا توسط قاب راهنمای بکسل هدایت می شود و از حمام غوطه ور عبور می کند تا ورق های بکسل را به طور مساوی با عرض و ضخامت مشخص تقسیم کند و از پایان چرخش یکنواخت تر در ورق های بکسل اطمینان حاصل کند و سپس فرآیند کشیدن را شروع کند.

برانکارد

این محدوده از فناوری ترسیم 2 مرحله ای استفاده می کند.اولین مرحله کشش بین برانکارد اول و برانکارد دوم انجام می شود.دمای حمام Draw حدود 60 درجه سانتیگراد است~80 درجه سانتیگرادنسبت پیش نویس مرحله اول ترسیم 80% تکمیل شده است.~85 درصدمرحله دوم کشش جعبه بخار را بین برانکارد دوم و برانکارد سوم حمل می کند.نسبت پیش نویس مرحله دوم ترسیم 15٪ -20٪ تکمیل شده است.

ورق های بکسل پس از سرد شدن و روغن کاری به داخل استاکر بکسل فرستاده می شوند و 2 یا 3 ورق بکسل در 1 ورق بکسل چیده می شوند.زاویه شیب غلتک های انباشته برای دستیابی به فرآیند انباشتگی قابل تنظیم است.عرض ورق بکسل و کیفیت انباشته شدن از اهمیت ویژه ای برای چین دادن برخوردار است.پس از انباشته شدن، ورق بکسل از طریق غلتک کنترل تنش و جعبه پیش گرمایش بخار به داخل Crimper فرستاده می شود.ورق بکسل از طریق فشردن چین خورده می شود تا از عملکرد خوب الیاف در فرآیند بعدی اطمینان حاصل شود.

پس از چینخوردن، یدکها به تخته زنجیرهای پخش میشوند که خشککن آرامشبخش را انتقال میدهد.یدکها با دمیدن هوای فشاری به طور یکنواخت خشک میشوند، شکل آن در اینجا نهایی میشود و سپس زیر دمای شیشه سرد میشود.

پس از شل کننده، یدک کش ها برای برش توسط پایه کششی به طبقه بالایی کشیده می شوند، که همچنین تضمین می کند که یدک ها تحت کشش یکنواخت هستند تا کاتر را در جهت مماسی قرقره برش تغذیه کنند.یدکها با استفاده از برش پرس به طول ثابت منگنه بریده میشوند.پس از برش، الیاف بریده شده به صورت ثقلی یا از طریق نوار نقاله برای عدل بندی وارد محفظه بیلر می شوند و سپس عدل وزن کشی، عدل بندی دستی و برچسب گذاری می شود و سپس توسط چنگال بالابر به انبار فرستاده می شود.